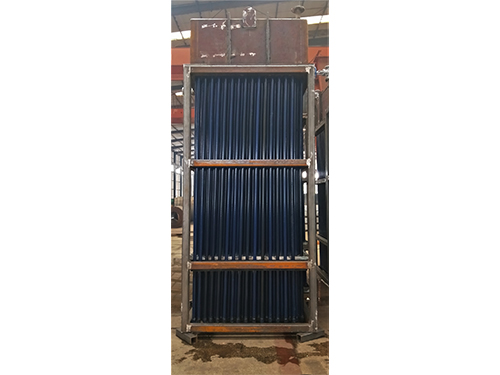

螺旋翅片管是通过高频焊接技术,将钢带沿螺旋形轨迹焊接在光管上而制成的。与环形翅片管相比,螺旋翅片管在进行翅片材料的绕制和高频焊接过程中,使得翅片与基管紧密结合,接触热阻几乎为零,能够承受交变的热应力。焊接后不易变形,这样可以保持基管的承压能力不受影响,有助于热量从翅片有效传递到基管内壁。用螺旋翅片管制作的蛇形管(在弯头部分不带翅片)组成的管组,作为热管式低温省煤器的受热面。

受热面的传热系数与传热面积的乘积能够有效反映其结构特性变化对受热面对流传热量的影响。所有扩展受热面的传热效率相较于光管都是的,但不同形式的扩展受热面,其传热效率的提升程度各不相同。螺旋翅片管由于其受热面扩展系数较大,因此尽管传热系数较小,传热效率仍然是的。

无论采用鳍片式还是螺旋翅片式的扩展受热面作为省煤器的受热面,其耐磨损能力都有所提升。这主要有两个原因:

首先,扩大受热表面可以使烟气在流经该表面时,流动状态发生变化。

二是烟气流速的变动。

在确定热管式低温省煤器的受热面形式后,应优先选择较小的基管直径,以提升热传导效率、减轻受热面磨损并降低金属消耗。而选择较大基管直径的好处是能够增加壁厚,从而提高耐磨性。

传统的低温过热器、低温再热器和省煤器通常采用光管结构,管外烟气侧的对流换热系数明显低于管内的水或蒸汽侧。为了提高传热系数并减少占用空间,设计时常选择较高的烟气流速,这导致对流换热面的飞灰磨损加剧。在大型锅炉中,由于尾部烟道的空间高度有限,这一问题更为突出,影响各段的吸热效果。

高频电阻焊螺旋翅片管与其他类型的扩展表面管(如鳍片管、膜片管、嵌片管等)相比,具有以下显著特点:

1.翅片与基管采用压熔焊接合为一体,焊接质量非常可靠(焊接合格率超过95%),接触热阻很小,同时增强了基管的强度,因热膨胀引发的问题也几乎可以忽略不计。

2.单位长度的管材所增加的表面积更为显著(通常超过光管的五倍),在传递相同的热量时体积更小,导致管材的使用数量大幅减少(减少约40%至50%)。这不仅节省了优质管材,还减少了受压部件和焊接接头的数量,从而降低了爆漏的风险。

3.翅片管大幅增加了受热面积,增强了传热效果,使得单位体积内可布置的受热面显著增加。这使得可以选择比光管更低的烟气流速,从而减轻了磨损。即便在与光管相同的烟气流速下,磨损程度也相对较轻。